A veces, ciertas monturas nos llaman la atención por su color, quizás porque no son de un solo tono, sino que en su composición podemos ver motas y detalles de distintos colores amalgamados en una base translúcida marcada por sombras profundas y un brillo llamativo, cuando encontramos una montura con estas características estamos frente a unas gafas de acetato y detrás de cada una de ellas hay un enorme trabajo. ¿Te gustaría conocer el proceso?

Primero, hablemos un poquito del origen del acetato, también conocido como Zilo, es un polímero procedente de la pulpa de madera y algodón, esto lo convierte en un material ecológico que en contacto con la piel es sumamente agradable, suave y resistente. Por otro lado, es hipoalergénico y su mayor bondad son los colores, porque no son pintados, provienen del amasado artesanal de chips de acetato de distintos colores, previamente hechos, para ser combinados en un material final donde el color, el brillo y la textura que se genera, al combinar todo esto, en una masa que permite el paso de la luz, lo que genera una profundidad y calidez únicas. Es muy distinto a los materiales inyectados.

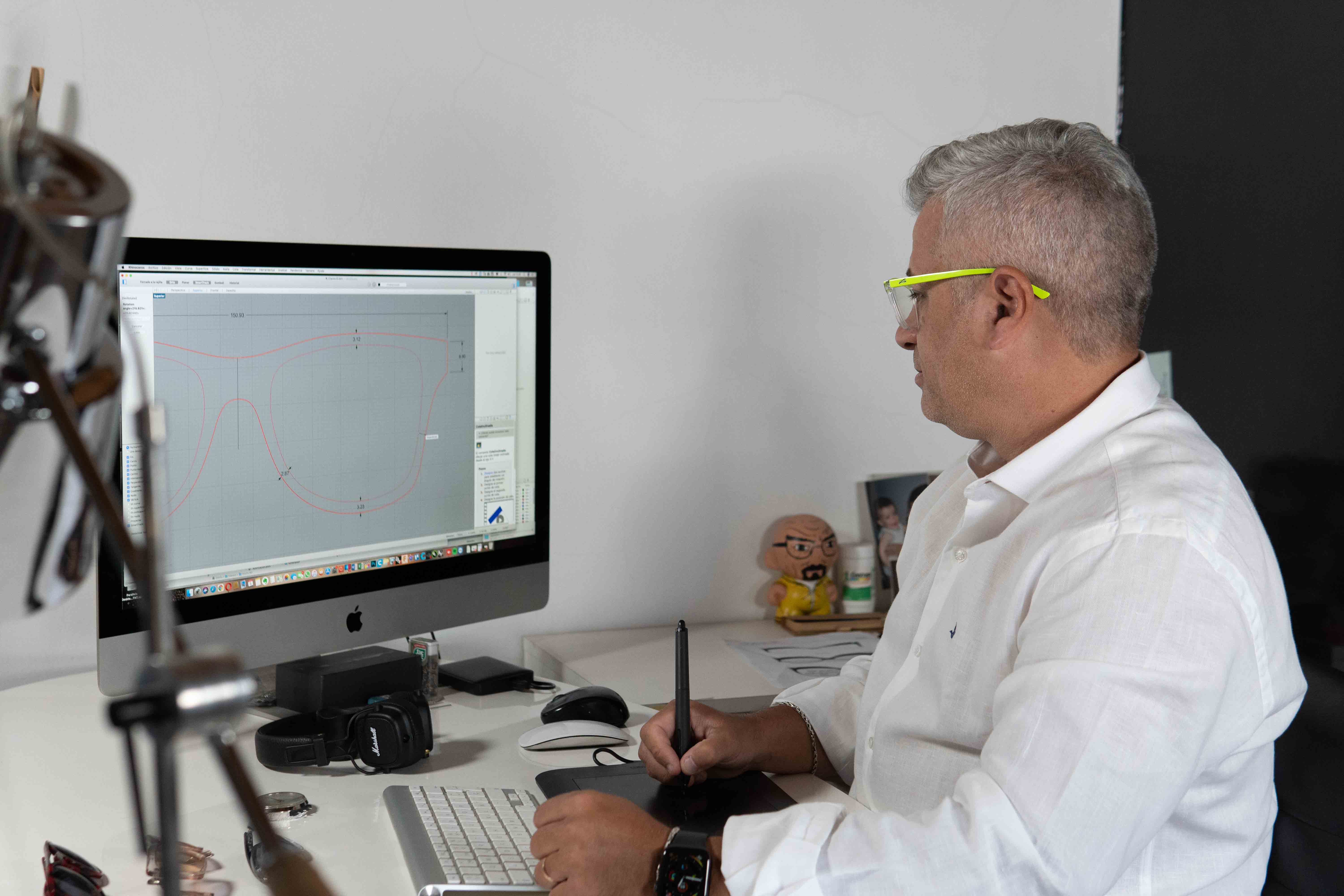

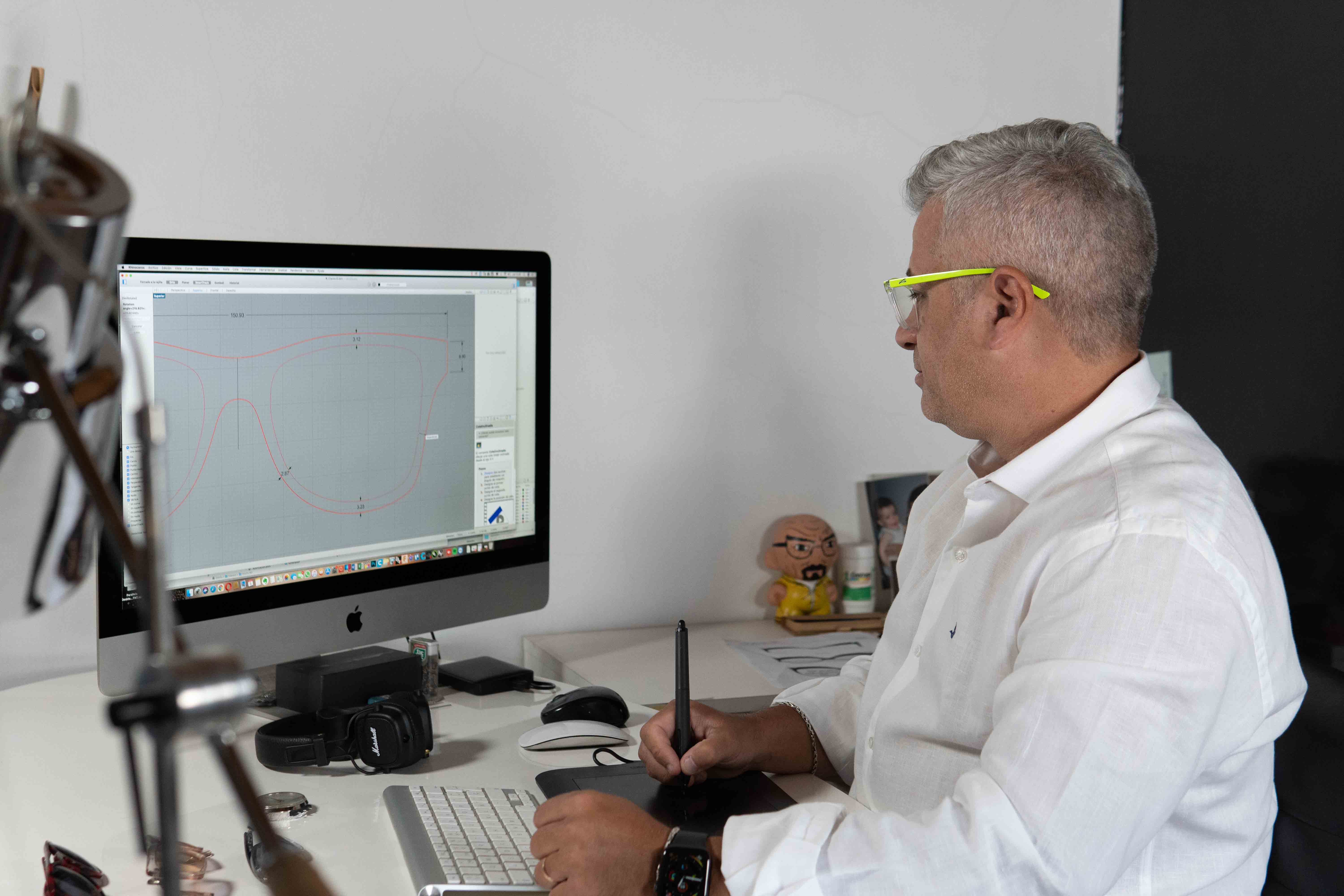

En el proceso, antes de llegar a producción, es necesario definir el estilo y características de la marca a fabricar, con el fin de maximizar las posibilidades que este noble material aporta a un producto de calidad premium. Ahora llega el momento de plasmar esa identidad en un modelo que debe tener en cuenta detalles técnicos imprescindibles a la hora de fabricar. Una vez terminado el proceso de diseño y confección de planos de producción, se pasa al prototipado, haciendo una pieza física que servirá para ver el calce, el ángulo pantoscópico, distancia interpupilar, largo de patillas etc. y con su aprobación se pasa a producción.

Después de chequear los detalles técnicos del plano se cortan las placas para los frentes (teniendo en cuenta que el acetato viene en tiras normalmente de 1400 x 140 mm). El proceso de fresado es el nacimiento del nuevo modelo, esto se hace con CNC (tornos de control numérico computarizado) o pantógrafos y fresas especiales para la industria óptica que permiten modelar la placa con las características deseadas. Sin embargo, el acetato es plano y es necesario darle las curvas de base de ojos (curva base de los lentes), puente y curva general con un curvador que transfiere calor y presión para darle forma. Ahora estamos listos para el tamboreado, hasta este momento la montura fresada es filosa, no tiene brillo y no es agradable al tacto, por eso necesita el proceso de pulido primario en tambores octogonales de madera con distintos abrasivos y chips de madera que van a redondear, pulir y darle la textura característica del acetato. Todo este proceso se hace en 3 fases, grueso, medio y fino, toma unas 14 a 16 h, cada fase y da como resultado el pulido primario.

Por otro lado, las patillas llevan un proceso paralelo donde se cortan con láser o se fresan según la necesidad y se les enfila el alma (pieza metálica que da firmeza a la patilla) que lleva las bisagras soldadas. El proceso de pulido primario es igual al de los frentes. Una vez que ambas partes, frente y patilla, salen del proceso de tamboreado se lavan con alta frecuencia para eliminar cualquier rastro de pasta de pulido adherida y están listas para la fase de terminación.

Antes de llegar al armado de frente y patilla se pulen a paño (pulidora rotativa con paños de distinta dureza) uno por uno cada frente y cada patilla, este proceso es totalmente artesanal y también se hace en 3 fases, grueso, medio y fino, debe hacerse desarmado para pulir bien la pieza en lugares en los que una vez armado sería imposible llegar.

Otro proceso que muchas veces se hace antes de armar el frente y patilla es la parte gráfica, hay procesos como el láser con terminación de pintura y Hot-Stamping que no podrían hacerse con la montura armada. Aquí se le da un toque especial con logos, detalles de la marca y detalles técnicos que terminan definiendo la estética de las gafas.

Ahora sí estamos listos para cortar frente y patilla para poder armarlo, se debe cortar porque tanto el frente como la patilla tienen un exceso que no va a permitir el ajuste y definir el calce. El siguiente proceso es colocar las bisagras al frente con una embisagradora que, a través de alta frecuencia, embute y fija con calor la bisagra frontal. Después de armar frente y patilla se terminan los detalles de la gráfica, como logos externos que muchas veces van en bajo relieve u otros detalles que cada marca define según su identidad.

Aquí entramos en la fase final, ya tenemos la montura con todo los logos y partes gráficas colocadas y está armado, ahora deberá ser calibrado con lentes solares o lentillas demo, se curvarán los terminales y se hará el encuadre final, este es un proceso que se hace con una lima, uno por uno, para definir como quedarán las gafas terminadas. Solamente personas con mucha experiencia tienen a cargo esta función vital en el proceso de terminación.

Finalmente, cuando está casi listo se hace el control de calidad de la montura, se corrige cualquier defecto si lo hubiese y se pasa al proceso de limpieza final, que es a mano con gamuzas especiales, que quitarán todo residuo de los procesos anteriores y sacará a luz todo el brillo y esplendor del acetato.

Traté de resumir los procesos para fabricar una montura de acetato y aunque parezcan muchos solo mencioné los básicos, para que una montura quede terminada necesita de 40 a 60 pasos que, si bien se hacen con máquinas específicas para la industria óptica, siempre hay una persona que lleva a cabo el proceso.

Quizás uno piense que este tipo de producción es tan artesanal por el tamaño de la empresa o porque no tiene la tecnología necesaria, y aunque es verdad que hay fábricas mucho más tecnificadas que otras, son solo un par de procesos los que se pueden automatizar.

Las monturas de acetato son artesanales, no importa la marca, el lugar donde fueron hechas o la cantidad de monturas que hacen por año, todas y cada una pasó muchísimas veces por las manos de personas que llevan años de preparación para entender cómo debe ser, cómo debe verse y cómo debe sentirse una montura de acetato.